1.使用可能重荷(許容輪圧)の計算方法

車輪の使用可能重荷の目安を得るために、許容輪圧という考え方が一般的に使用されており、次の式で求められます。

T=K×D×L

T:許容輪圧(kg) K:輪圧係数(kg/㎠)車輪材質によって決まる定数 D:車輪直径(㎝) L:車輪踏面とレールとの接触巾(㎝)

この許容輪圧は、この重荷以下で使用すれば通常の使用条件であればある程度の年数(5~10年程度)使用可能であることを意味し、車輪の寿命を求めるための目安として一般的に使用されている経験則であり、この荷重以上では破損するということではありません。

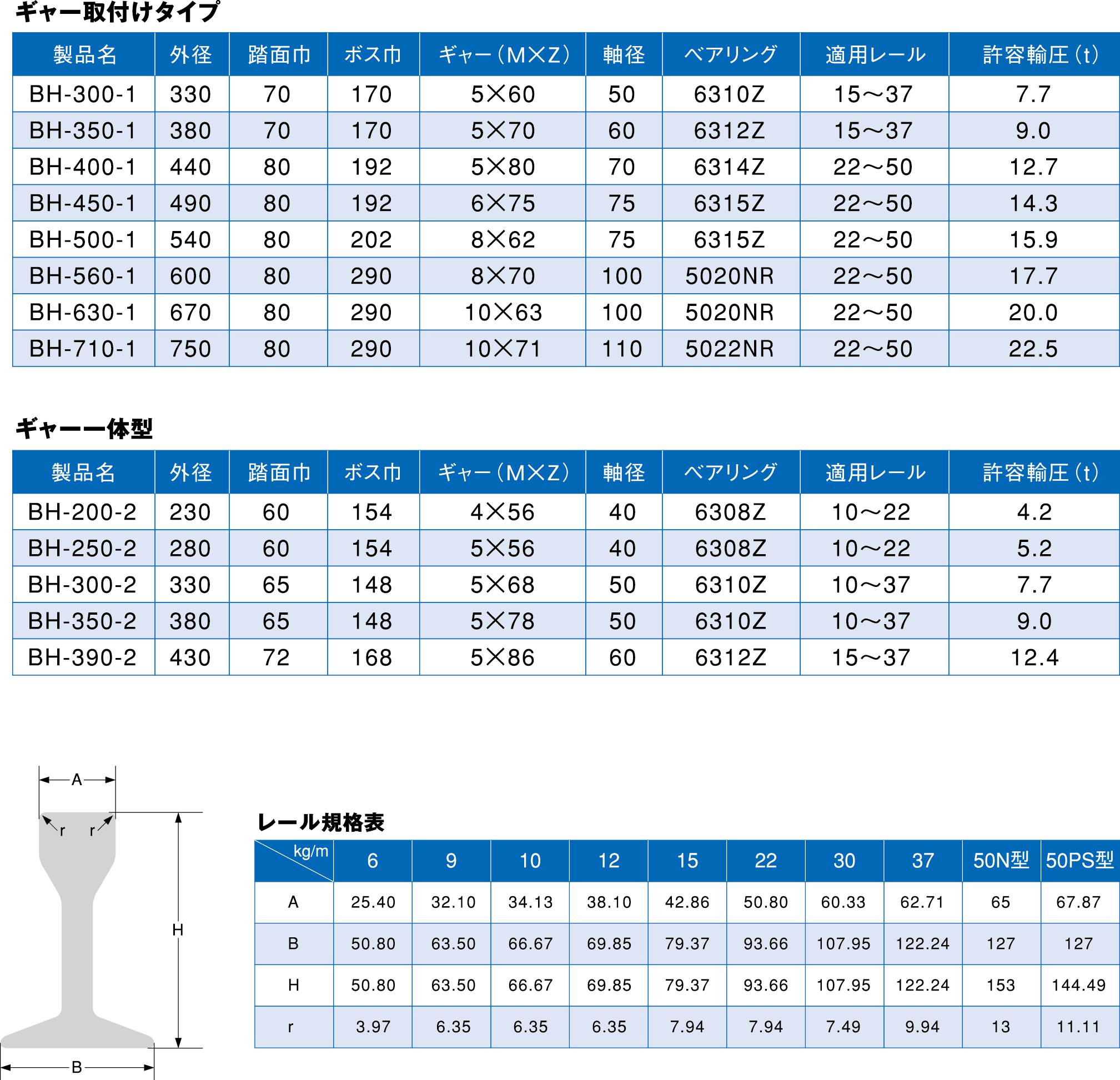

弊社標準材質であるFCD600の輪圧係数は60となります。レールとの接触巾は37kg/mレールを使用した場合で5.28㎝となりますので、37kg/mレールにBH300-1車輪を使用した場合の許容輪圧は、

T=60×30×5.28≒9,500kg

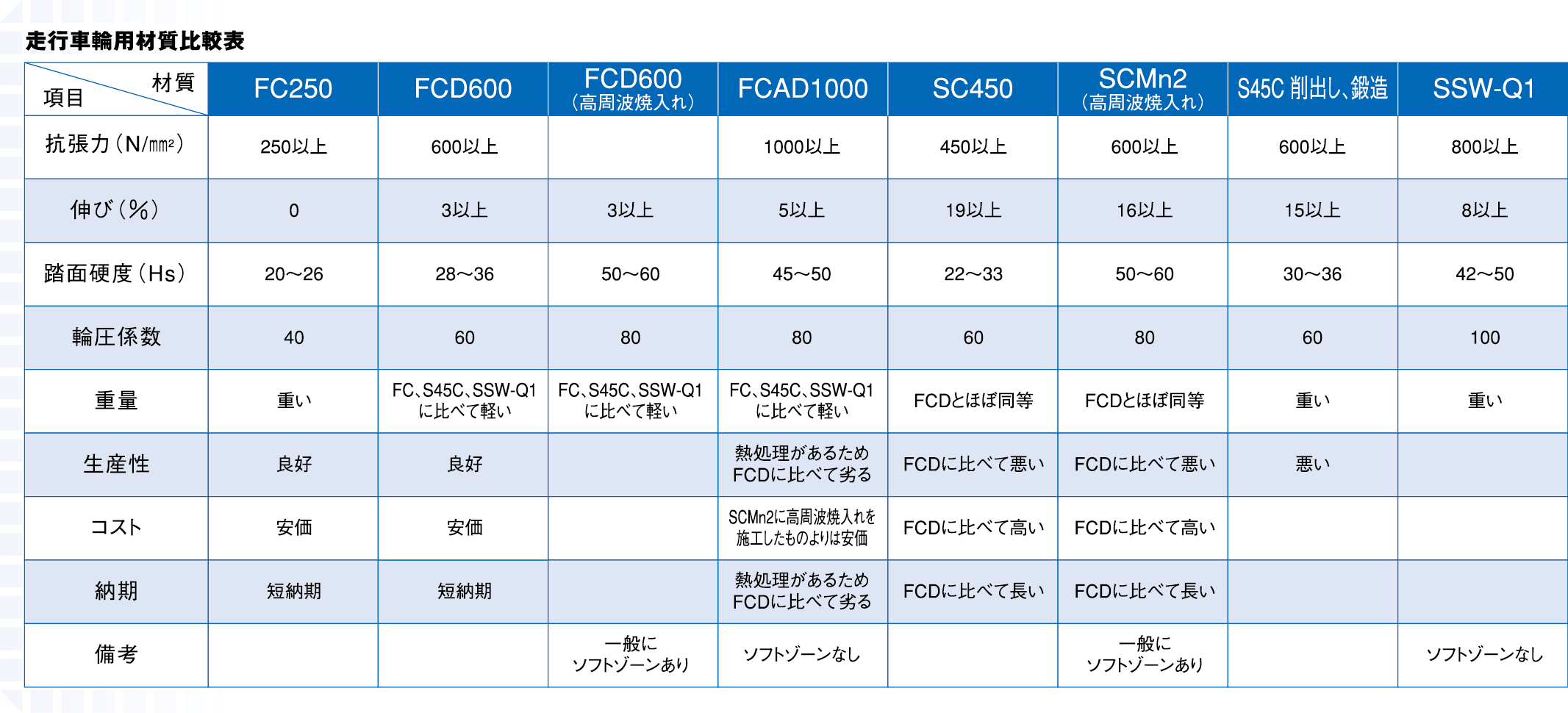

となり、通常の使用条件であれば9,500kgの荷重までは使用可能と判断されます。車輪材質の比較表に各材質の輪圧係数を載せております。

2.車輪に使用する材質の比較

表に一般的に車輪に使用される材質の機械的性質、輪圧係数を示します。

3.ADI処理

車輪径を大きくしないで許容輪圧(輪圧係数)を上げるために車輪踏面の硬度をあげる場合があります。

この場合、一般的な方法として高周波焼入れを施行しますが製法上の問題から移動焼き(コイルを固定しておいて車輪を回転し加熱、冷却帯を移動していく方法)で施行することが多く焼入れの入らない部分が生じます。これは焼入れの開始位置と終了位置を重ねると焼割れが発生するため、開始点と終了点の間を明ける必要があるためです。

この焼入れの入っていないやわらかい部分がソフトゾーンと呼ばれ周囲の焼入れ部に比べて摩耗の進行が速くなり振動、騒音発生の要因になります。これを防止するために車輪全体を焼入れ、焼戻しして硬度、強度を向上させる方法としてADI処理という方法があります。

ADI処理とは

ADI処理とはAustempered Ductile Cast Ironの略でオーステンパー処理をした球状黒鉛鋳鉄のことです。

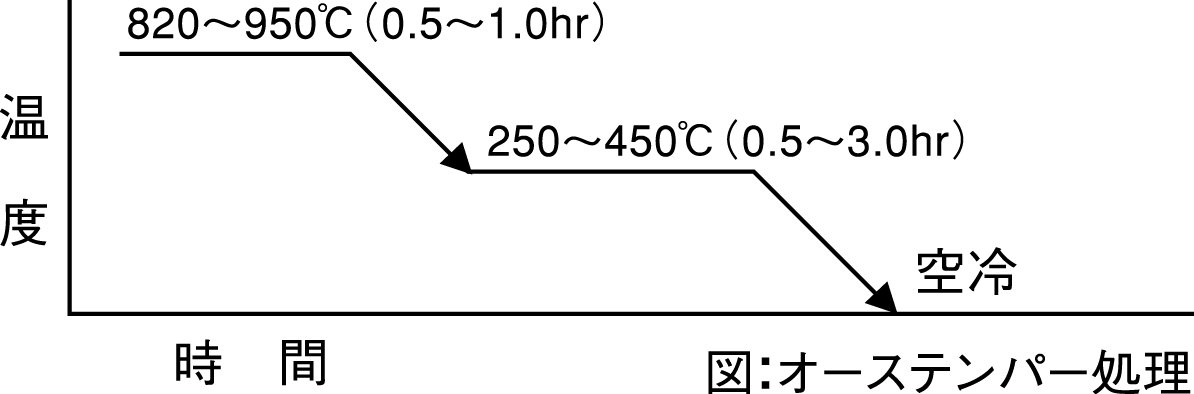

オーステンパー処理は熱処理の一種で下図にありますように、820~950℃で0.5~1.0hr保持して基地組織をオーステナイト化したあと、250~450℃の塩浴(ソルトバス)に入れ0.5~3.0hr保持して基地組織をベイナイト化し強度、硬度、靭性を向上させる熱処理です。通常の鋳造方法(冷却方法)では組織はパーライト+フェライトの基地組織になり、強度、硬度に限界があります(700N/㎟、Hs40程度)がオーステンパー処理をすると下図に示しますように引張強さ、硬度が格段に向上します。

4.走行車輪規格表

製品名は踏面径とギヤーの取付けタイプを示します。

例)BH-300-1 踏面径300㎜、リングギヤーをボルトで取付け BH-250-2 踏面径250㎜、ギヤー一体型