我社のコア技術は昭和38年に創業者である木下定が開発したダクタイル鋳鉄の内部欠陥抑制と黒鉛球状化能の向上を目的とした特殊アーク炉(KS式電気炉)の精錬技術です。

それ以降、60年近くにわたりこの技術をもとに改善を重ねながら、新しい技術、装置、製品の開発に取り組んでまいりました。

このような開発においては自社だけでなく、大学や公的機関等とも連携しながら開発に取り組んできました。

○参考記事 平成25年度ものづくり白書

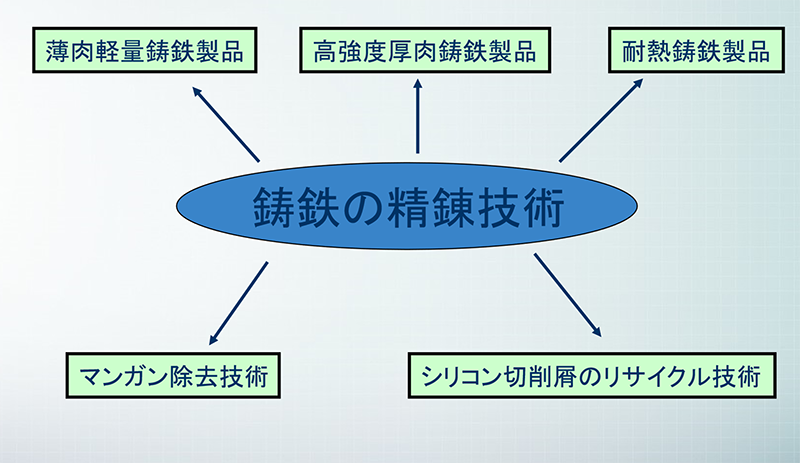

ここではそのコア技術であるKS炉の概要とこの技術を応用した薄肉化技術、厚肉化技術、耐熱性向上技術について紹介いたします。

また、この鋳鉄の精錬技術を応用した鋳鉄溶湯からのマンガン等の不純物金属の除去技術とシリコンインゴットからウエハを切り出す際に発生するシリコン切削くずのリサイクル技術の概要について紹介いたします。

KS式電気炉

昭和34年、エルー式電気炉を導入しダクタイル鋳鉄の生産を開始しましたが欠陥が多発し、鋳造方案などでは解決できない点が多く苦難が続きました。

初期においては黒鉛球状化の阻害要因である硫黄、酸素(懸濁珪酸)を多量のMgを使用して強制的に脱硫、脱酸する方法を行っていました。

この方法ではMgの反応生成物が溶湯中に懸濁して鋳造欠陥発生の要因になると考え、球状化処理前の溶解過程において脱硫、脱酸を行い極力Mgの使用量を少なくする方法について検討を進めました。

昭和38年、初期の方法を開発し、製法特許を取得しました。以後操業を行いながら方法、装置の改善を積み重ねました。

平成6年に炉前試験による溶湯性状の確認方法を開発し操業の安定度が増しました。

以降、順調な稼働を続け自社製品として中国・ベトナムなどへの輸出も行っています。

マンガン除去技術

環境への配慮から重量物の軽量化が図られ、自動車等ではマンガン等を多く含む高張力鋼板の使用比率が増加しております。鋳鉄用原料としてこれらのスクラップを使用しておりますが、鋳鉄中のMnは、靱性を低くするために自動車部品等においては深刻な問題となります。このため原材料の金属不純物低減対策が不可避となっております。この問題を解決するため、溶湯中からMnを除去する簡易的で低コストのMn除去装置を開発しました。

シリコン切削くずのリサイクル技術

環境問題から急速に普及が進んでいる太陽電池用シリコンウエハを切り出す際に多量に発生する切削屑は、シリコンのみでなく水、切削剤としての炭化珪素(SiC)の微粒子等の混合物を多く含んでおり、これらを分離することが困難であるため廃棄処分されていました。

本開発はKS炉の精錬技術とアーク放電技術を応用して、この切削屑をインゴットとして再資源化する技術を開発しコスト低減と循環・低炭素型社会の実現に貢献しようとしたものであり、インゴットの再生までは進みました、その後の市場環境の変化により開発は中断しています。